Przemysł 4.0 co to?

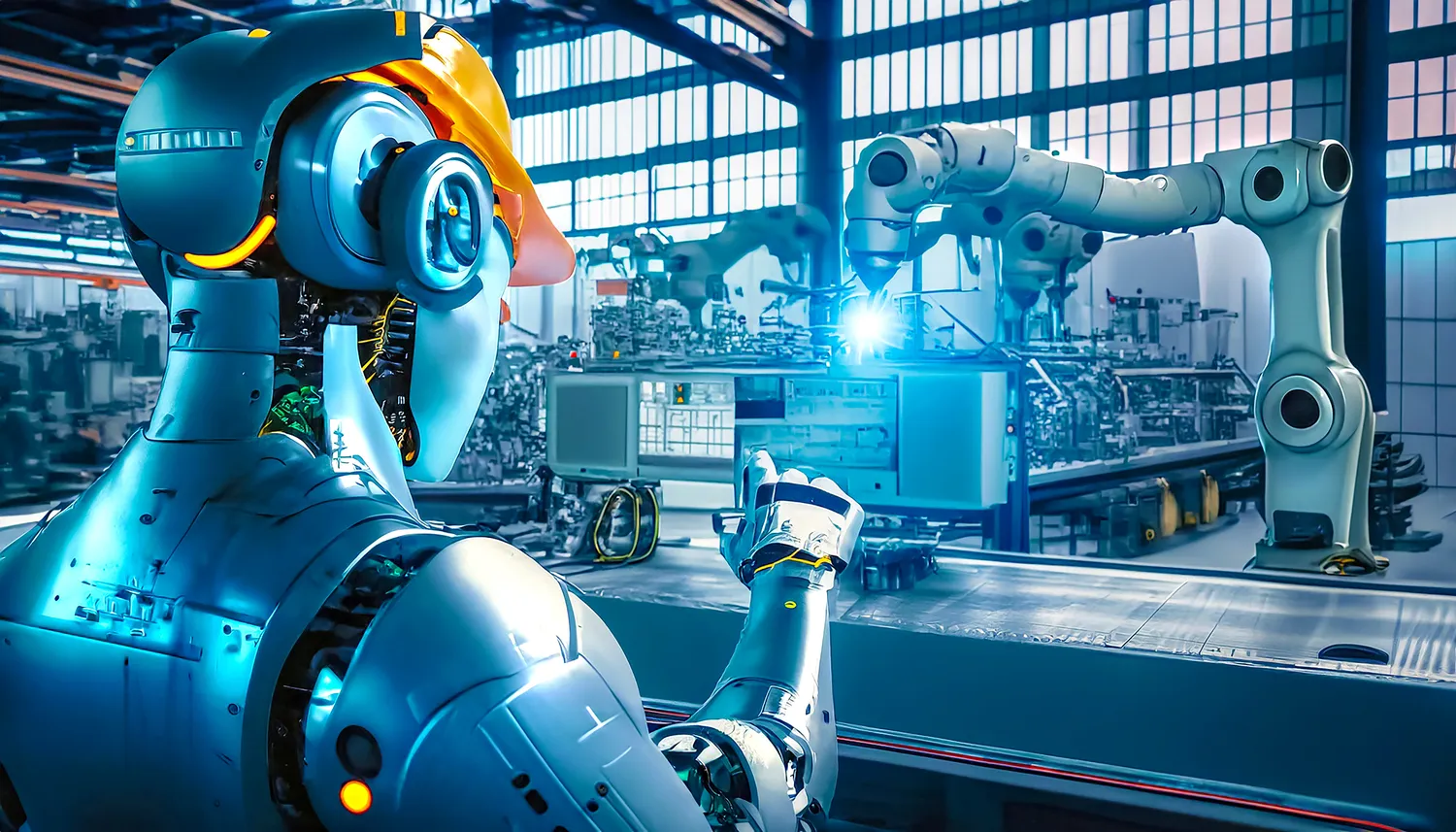

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od poprzednich rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane systemy informatyczne, Internet rzeczy oraz sztuczną inteligencję do fabryk i zakładów produkcyjnych. Dzięki tym technologiom możliwe jest tworzenie inteligentnych fabryk, w których maszyny i urządzenia komunikują się ze sobą, co pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności. W praktyce oznacza to, że przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby rynku, dostosowując swoje linie produkcyjne do indywidualnych wymagań klientów.

Jakie technologie są kluczowe w Przemysłu 4.0?

W ramach Przemysłu 4.0 wyróżnia się kilka kluczowych technologii, które mają fundamentalne znaczenie dla transformacji przemysłowej. Po pierwsze, Internet rzeczy (IoT) odgrywa centralną rolę w umożliwieniu komunikacji między maszynami a systemami informatycznymi. Dzięki IoT urządzenia mogą zbierać dane w czasie rzeczywistym, co pozwala na monitorowanie wydajności i przewidywanie awarii. Po drugie, sztuczna inteligencja i uczenie maszynowe umożliwiają analizę ogromnych zbiorów danych generowanych przez maszyny, co prowadzi do lepszego podejmowania decyzji oraz automatyzacji procesów. Kolejną istotną technologią jest robotyka współpracy, która pozwala na bezpieczne współdziałanie ludzi i robotów w tym samym środowisku pracy. Wreszcie, technologie chmurowe umożliwiają przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny, co jest niezbędne dla efektywnego zarządzania nowoczesnymi zakładami produkcyjnymi.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie zasad Przemysłu 4.0 przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich pracowników oraz klientów. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest osiągnięcie wyższej jakości produktów oraz szybszego czasu reakcji na zmiany w popycie rynkowym. Kolejną istotną korzyścią jest możliwość personalizacji produktów na masową skalę, co odpowiada na rosnące oczekiwania konsumentów dotyczące indywidualnych potrzeb. Warto również zwrócić uwagę na poprawę bezpieczeństwa pracy dzięki zastosowaniu robotów oraz systemów monitorujących warunki pracy. Dodatkowo Przemysł 4.0 przyczynia się do zrównoważonego rozwoju poprzez optymalizację zużycia surowców i energii oraz redukcję odpadów produkcyjnych.

Jakie wyzwania wiążą się z Przemysłem 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje także szereg wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie zrealizować tę transformację. Jednym z głównych problemów jest potrzeba inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych. Ponadto konieczne jest przeszkolenie pracowników w zakresie obsługi nowych systemów oraz technologii, co wiąże się z czasem i dodatkowymi kosztami szkoleniowymi. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Również integracja różnych systemów informatycznych oraz urządzeń może być skomplikowana i wymagać dużych nakładów pracy ze strony specjalistów IT.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Przykłady zastosowania Przemysłu 4.0 można znaleźć w różnych branżach, które z powodzeniem wdrażają nowoczesne technologie w swoich procesach produkcyjnych. W przemyśle motoryzacyjnym wiele firm korzysta z robotów współpracujących, które wykonują precyzyjne zadania montażowe obok pracowników. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz poprawa jakości finalnych produktów. W sektorze spożywczym zastosowanie Internetu rzeczy pozwala na monitorowanie warunków przechowywania żywności, co wpływa na jej świeżość i bezpieczeństwo. Przykładem może być inteligentne zarządzanie magazynami, gdzie czujniki zbierają dane o temperaturze i wilgotności, a systemy informatyczne automatycznie dostosowują warunki przechowywania. W branży odzieżowej niektóre firmy wdrażają technologie druku 3D, co umożliwia szybką produkcję prototypów oraz personalizację ubrań zgodnie z indywidualnymi preferencjami klientów.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W obliczu transformacji związanej z Przemysłem 4.0 rośnie zapotrzebowanie na nowe umiejętności i kompetencje wśród pracowników. Kluczowe stają się umiejętności związane z obsługą nowoczesnych technologii, takich jak programowanie, analiza danych oraz znajomość systemów automatyki przemysłowej. Warto również podkreślić znaczenie umiejętności miękkich, takich jak zdolność do pracy w zespole oraz komunikacji między działami, ponieważ współpraca między różnymi specjalistami jest niezbędna do skutecznego wdrożenia innowacji. Ponadto umiejętność adaptacji do zmieniającego się środowiska pracy oraz ciągłego uczenia się staje się kluczowa w kontekście dynamicznego rozwoju technologii. Wiele uczelni oraz instytucji edukacyjnych dostosowuje swoje programy nauczania do wymagań rynku pracy, oferując kursy i szkolenia związane z Przemysłem 4.0.

Jakie są prognozy dotyczące przyszłości Przemysłu 4.0?

Przyszłość Przemysłu 4.0 wydaje się być obiecująca, a wiele prognoz wskazuje na dalszy rozwój i integrację nowoczesnych technologii w procesach produkcyjnych na całym świecie. Eksperci przewidują, że w najbliższych latach nastąpi znaczny wzrost wykorzystania sztucznej inteligencji oraz uczenia maszynowego, co przyczyni się do jeszcze większej automatyzacji procesów i optymalizacji produkcji. Również rozwój Internetu rzeczy będzie kontynuowany, a coraz więcej urządzeń będzie podłączonych do sieci, co pozwoli na zbieranie i analizowanie danych w czasie rzeczywistym. Kolejnym istotnym trendem będzie rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w przemyśle, co wpłynie na sposób projektowania produktów oraz zarządzania zasobami. W miarę jak technologia będzie się rozwijać, pojawią się także nowe modele biznesowe oparte na cyfrowych platformach oraz współpracy między przedsiębiorstwami.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa skoncentrowała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła elektryczność i masową produkcję dzięki linii montażowej, co umożliwiło produkcję towarów na dużą skalę. Trzecia rewolucja to era automatyzacji oparta na komputerach i technologii informacyjnej, która zrewolucjonizowała sposób zarządzania procesami produkcyjnymi. Natomiast Przemysł 4.0 wprowadza zupełnie nowe podejście do produkcji poprzez integrację zaawansowanych technologii cyfrowych oraz inteligentnych systemów zarządzania danymi.

Jakie są kluczowe trendy kształtujące Przemysł 4.0?

W kontekście Przemysłu 4.0 można wyróżnić kilka kluczowych trendów, które mają istotny wpływ na rozwój tego obszaru przemysłowego. Po pierwsze, rosnąca popularność sztucznej inteligencji oraz uczenia maszynowego prowadzi do automatyzacji wielu procesów produkcyjnych oraz analizy danych w czasie rzeczywistym, co pozwala na podejmowanie bardziej trafnych decyzji biznesowych. Po drugie, Internet rzeczy staje się fundamentem dla inteligentnych fabryk, gdzie urządzenia komunikują się ze sobą i wymieniają dane, co zwiększa efektywność operacyjną przedsiębiorstw. Dodatkowo rozwój technologii chmurowych umożliwia elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestowania w kosztowną infrastrukturę IT.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0?

Aby skutecznie wdrożyć zasady Przemysłu 4.0, przedsiębiorstwa powinny kierować się kilkoma najlepszymi praktykami, które pomogą im osiągnąć zamierzone cele transformacji cyfrowej. Po pierwsze, kluczowe jest opracowanie strategii cyfrowej dostosowanej do specyfiki firmy oraz jej celów biznesowych; strategia ta powinna uwzględniać zarówno krótko-, jak i długoterminowe cele rozwoju technologii i innowacji. Po drugie, ważne jest angażowanie pracowników we wszystkie etapy procesu transformacji; ich wiedza i doświadczenie mogą przyczynić się do lepszego dostosowania nowych technologii do rzeczywistych potrzeb zakładu produkcyjnego. Kolejnym krokiem jest inwestycja w odpowiednie szkolenia dla zespołów technicznych oraz menedżerskich, aby zapewnić im niezbędne umiejętności do obsługi nowoczesnych systemów informatycznych i technologii automatyzacji.