Jak smarować narzędzia pneumatyczne?

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który wpływa na wydajność oraz żywotność urządzeń. Aby skutecznie smarować te narzędzia, należy najpierw zrozumieć, jakie są ich specyficzne wymagania. Wiele narzędzi pneumatycznych wymaga użycia odpowiednich smarów, które są dostosowane do ich konstrukcji oraz rodzaju pracy, jaką wykonują. Należy zwrócić uwagę na to, aby smar był kompatybilny z materiałami użytymi w narzędziu, co zapobiega ewentualnym uszkodzeniom. Ważne jest również, aby regularnie sprawdzać poziom smaru i uzupełniać go w miarę potrzeby. W przypadku narzędzi pneumatycznych często zaleca się stosowanie smarów w sprayu lub olejów, które można łatwo aplikować bezpośrednio do mechanizmów. Warto także pamiętać o tym, że nadmiar smaru może być równie szkodliwy jak jego niedobór, dlatego kluczowe jest zachowanie odpowiednich proporcji podczas aplikacji.

Jakie rodzaje smarów najlepiej stosować do narzędzi pneumatycznych

Wybór odpowiedniego smaru do narzędzi pneumatycznych ma ogromne znaczenie dla ich prawidłowego funkcjonowania. Na rynku dostępnych jest wiele różnych rodzajów smarów, które różnią się składem chemicznym oraz właściwościami fizycznymi. Najczęściej stosowane są oleje mineralne oraz syntetyczne, które charakteryzują się dobrą lepkością i odpornością na wysokie temperatury. Oleje syntetyczne często zawierają dodatki poprawiające ich właściwości smarne oraz chroniące przed korozją. W przypadku narzędzi pneumatycznych warto również zwrócić uwagę na smary zawierające teflon, które zmniejszają tarcie i poprawiają efektywność pracy urządzeń. Oprócz tego istnieją także specjalistyczne smary przeznaczone do konkretnych zastosowań, takie jak smary do wysokich ciśnień czy też smary odporniejsze na działanie wody.

Jak często należy smarować narzędzia pneumatyczne dla ich długowieczności

Częstotliwość smarowania narzędzi pneumatycznych jest jednym z najważniejszych aspektów ich konserwacji. Zbyt rzadkie lub zbyt częste smarowanie może prowadzić do problemów z wydajnością oraz skrócenia żywotności urządzeń. Ogólnie rzecz biorąc, zaleca się smarowanie narzędzi po każdym dłuższym okresie użytkowania lub po zakończeniu intensywnej pracy. W przypadku narzędzi wykorzystywanych w trudnych warunkach, takich jak wysoka wilgotność czy obecność pyłów, warto zwiększyć częstotliwość smarowania. Dobrą praktyką jest także regularne kontrolowanie stanu smaru w mechanizmach oraz jego poziomu w zbiornikach. Warto również pamiętać o tym, że niektóre narzędzia pneumatyczne mogą mieć wbudowane systemy automatycznego smarowania, które znacznie ułatwiają ten proces.

Jakie błędy unikać podczas smarowania narzędzi pneumatycznych

Podczas smarowania narzędzi pneumatycznych istnieje wiele pułapek, które mogą prowadzić do niepożądanych efektów i uszkodzeń sprzętu. Jednym z najczęstszych błędów jest używanie niewłaściwego rodzaju smaru, co może prowadzić do korozji lub osadów w mechanizmach. Ważne jest również unikanie nadmiernego stosowania smaru, ponieważ może to powodować gromadzenie się brudu i kurzu, co negatywnie wpływa na działanie urządzenia. Innym istotnym błędem jest pomijanie etapu czyszczenia narzędzi przed ich smarowaniem; resztki starego smaru oraz zanieczyszczenia mogą wpłynąć na jakość nowego smaru i jego działanie. Należy także pamiętać o tym, aby nie stosować zbyt dużej siły podczas aplikacji smaru; delikatne nanoszenie substancji zapewnia równomierne pokrycie powierzchni roboczych.

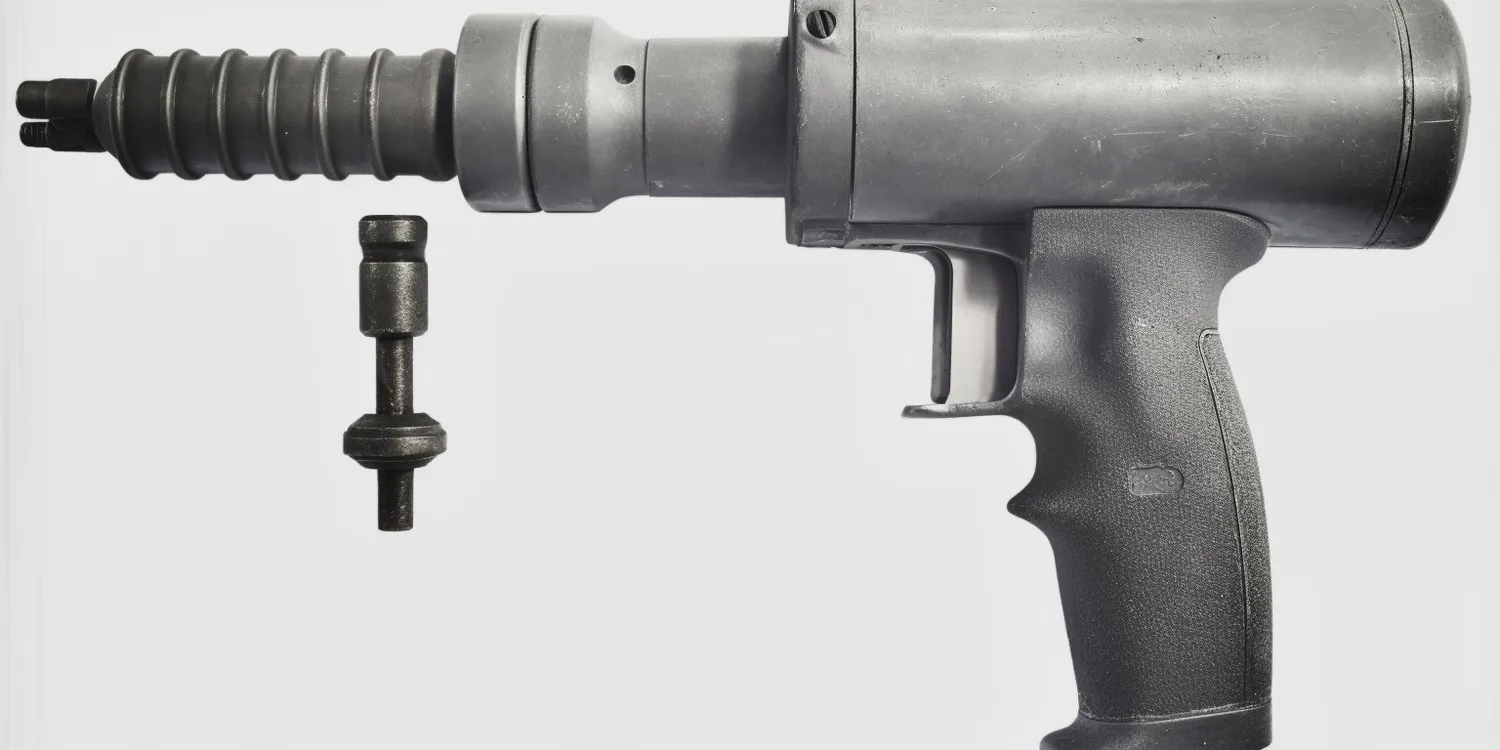

Jakie narzędzia i akcesoria są potrzebne do smarowania pneumatycznego

Aby skutecznie smarować narzędzia pneumatyczne, warto zaopatrzyć się w odpowiednie narzędzia i akcesoria, które ułatwią ten proces. Podstawowym elementem jest oczywiście smar, który powinien być dobrany zgodnie z wymaganiami producenta narzędzi. Warto również zainwestować w aplikatory, które umożliwiają precyzyjne nanoszenie smaru na mechanizmy. Mogą to być zarówno spraye, jak i pipety czy strzykawki, które pozwalają na dokładne dozowanie substancji smarnej. Oprócz tego przydatne będą różnego rodzaju szczotki oraz szmatki do czyszczenia narzędzi przed ich smarowaniem; usunięcie zanieczyszczeń jest kluczowe dla zapewnienia prawidłowego działania sprzętu. Warto także mieć pod ręką rękawice ochronne, aby chronić dłonie przed kontaktem z chemikaliami oraz brudem. Dobrze jest również posiadać zestaw kluczy i narzędzi do ewentualnych napraw lub regulacji narzędzi pneumatycznych.

Jakie są korzyści płynące z regularnego smarowania narzędzi pneumatycznych

Regularne smarowanie narzędzi pneumatycznych przynosi wiele korzyści, które przekładają się na ich wydajność oraz żywotność. Przede wszystkim odpowiednia ilość smaru zmniejsza tarcie pomiędzy ruchomymi częściami urządzenia, co prowadzi do mniejszego zużycia materiałów i dłuższej eksploatacji sprzętu. Dzięki temu narzędzia działają płynniej i efektywniej, co zwiększa komfort pracy oraz pozwala na osiąganie lepszych wyników. Ponadto regularne smarowanie pomaga w ochronie przed korozją, co jest szczególnie istotne w przypadku narzędzi narażonych na działanie wilgoci lub chemikaliów. Utrzymanie narzędzi w dobrym stanie technicznym przekłada się również na mniejsze ryzyko awarii, co z kolei wpływa na oszczędności związane z kosztami napraw oraz przestojami w pracy.

Jakie są najczęstsze problemy związane z niewłaściwym smarowaniem

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do szeregu problemów, które negatywnie wpływają na ich funkcjonowanie. Jednym z najczęstszych skutków jest zwiększone tarcie pomiędzy ruchomymi częściami, co prowadzi do szybszego zużycia elementów mechanicznych. W skrajnych przypadkach może to doprowadzić do poważnych awarii, które wymagają kosztownych napraw lub wymiany całych urządzeń. Innym problemem jest gromadzenie się brudu i kurzu w wyniku nadmiaru smaru; osady te mogą blokować ruchome części i powodować ich uszkodzenia. Niewłaściwy dobór smaru również może prowadzić do korozji materiałów, co skraca żywotność narzędzi. Dodatkowo brak regularnej konserwacji może skutkować utratą wydajności urządzeń, co ma bezpośredni wpływ na jakość wykonywanej pracy oraz czas realizacji zleceń.

Jakie są najlepsze praktyki dotyczące przechowywania smarów do narzędzi pneumatycznych

Przechowywanie smarów do narzędzi pneumatycznych ma ogromne znaczenie dla ich jakości oraz skuteczności działania. Ważne jest, aby trzymać je w odpowiednich warunkach, które zapobiegają ich degradacji. Smary powinny być przechowywane w suchym i chłodnym miejscu, z dala od źródeł ciepła oraz promieni słonecznych. Ekstremalne temperatury mogą wpłynąć na właściwości fizyczne smaru, co może prowadzić do jego nieefektywności podczas aplikacji. Należy również zwrócić uwagę na daty ważności produktów; przeterminowane smary mogą stracić swoje właściwości i nie spełniać oczekiwań użytkowników. Dobrą praktyką jest oznaczanie pojemników ze smarem datą zakupu oraz datą ważności, co ułatwia kontrolę stanu zapasów.

Jakie są zalecenia producentów dotyczące konserwacji narzędzi pneumatycznych

Producenci narzędzi pneumatycznych często dostarczają szczegółowe instrukcje dotyczące konserwacji swoich produktów, które powinny być przestrzegane przez użytkowników. Zazwyczaj zalecają oni regularne czyszczenie narzędzi po każdym użyciu oraz stosowanie odpowiednich środków czyszczących dostosowanych do materiałów użytych w konstrukcji urządzenia. Wiele firm rekomenduje także stosowanie systemu automatycznego smarowania lub regularne manualne aplikacje smaru zgodnie z harmonogramem ustalonym przez producenta. Ważne jest również monitorowanie stanu technicznego narzędzi; wszelkie nieprawidłowości powinny być natychmiast zgłaszane i naprawiane, aby uniknąć poważniejszych uszkodzeń. Producenci często podkreślają znaczenie korzystania z oryginalnych części zamiennych oraz akcesoriów; użycie zamienników może prowadzić do obniżenia wydajności lub nawet uszkodzenia sprzętu.

Jakie są nowinki technologiczne w zakresie smarowania narzędzi pneumatycznych

W ostatnich latach rynek technologii związanych ze smarowaniem narzędzi pneumatycznych przeszedł znaczące zmiany dzięki innowacjom technologicznym. Nowoczesne systemy automatycznego smarowania stają się coraz bardziej popularne; pozwalają one na precyzyjne dawkowanie smaru oraz eliminują ryzyko błędów ludzkich podczas konserwacji sprzętu. Takie rozwiązania często wykorzystują czujniki monitorujące stan techniczny urządzeń oraz poziom smaru, co pozwala na bieżąco dostosowywanie procesu smarowania do rzeczywistych potrzeb sprzętu. Ponadto rozwój materiałów syntetycznych sprawił, że dostępne na rynku smary charakteryzują się lepszymi właściwościami fizycznymi oraz chemicznymi; są bardziej odporne na wysokie temperatury i działanie chemikaliów. Innowacyjne technologie produkcji umożliwiają także tworzenie preparatów o dłuższej trwałości oraz lepszej stabilności w różnych warunkach eksploatacyjnych.

Jakie są różnice między smarami mineralnymi a syntetycznymi do narzędzi pneumatycznych

Wybór pomiędzy smarami mineralnymi a syntetycznymi jest kluczowy dla efektywności działania narzędzi pneumatycznych. Smary mineralne, pochodzące z ropy naftowej, są często tańsze i łatwiej dostępne, jednak ich właściwości mogą się pogarszać w wysokich temperaturach. Z kolei smary syntetyczne, produkowane na bazie chemikaliów, oferują lepszą stabilność termiczną oraz odporność na utlenianie. Dzięki temu smary syntetyczne często zapewniają dłuższą żywotność narzędzi oraz lepsze właściwości smarne w trudnych warunkach pracy. Warto również zauważyć, że smary syntetyczne mogą zawierać dodatki poprawiające ich działanie, takie jak inhibitory korozji czy substancje zmniejszające tarcie.