Automatyzacja linii produkcyjnych

Automatyzacja linii produkcyjnych to proces, który przynosi wiele korzyści dla przedsiębiorstw w różnych branżach. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie efektywności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, firmy mogą znacząco przyspieszyć procesy wytwórcze. Automatyzacja pozwala na eliminację wielu manualnych czynności, co przekłada się na oszczędność czasu i redukcję błędów ludzkich. Kolejną zaletą jest poprawa jakości produktów. Systemy automatyczne są w stanie monitorować każdy etap produkcji, co pozwala na natychmiastowe wykrywanie nieprawidłowości i ich eliminację. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników oraz zmniejszenie ilości odpadów to tylko niektóre z aspektów, które wpływają na oszczędności finansowe.

Jakie technologie wspierają automatyzację linii produkcyjnych

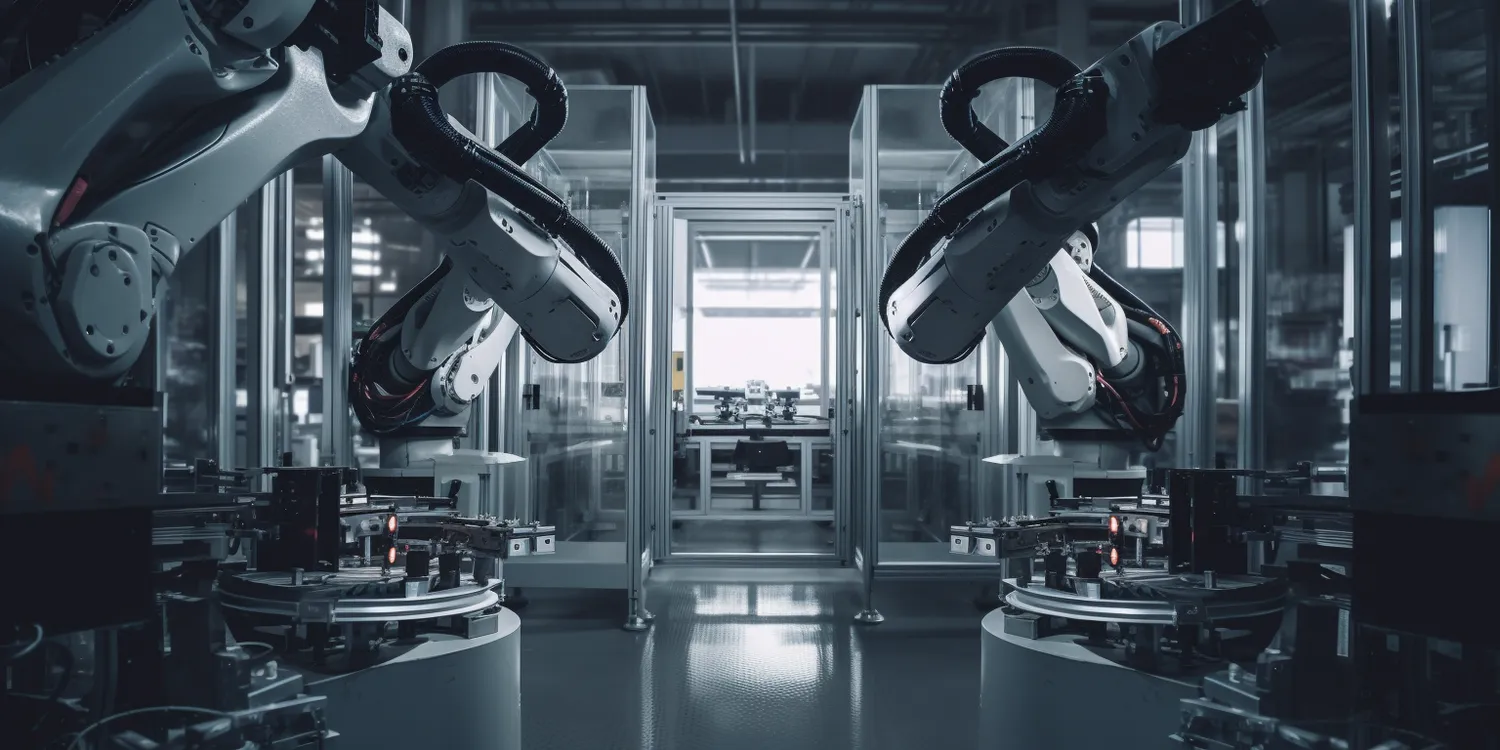

W dzisiejszych czasach automatyzacja linii produkcyjnych opiera się na różnorodnych technologiach, które znacznie ułatwiają i usprawniają procesy wytwórcze. Jednym z najważniejszych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do wykonywania różnych czynności, co sprawia, że są niezwykle wszechstronne i mogą być stosowane w różnych branżach. Kolejną istotną technologią są systemy zarządzania produkcją (MES), które pozwalają na monitorowanie i optymalizację procesów w czasie rzeczywistym. Dzięki nim menedżerowie mogą podejmować lepsze decyzje oparte na danych oraz szybko reagować na ewentualne problemy. Warto również zwrócić uwagę na Internet Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzającymi. Dzięki IoT możliwe jest zbieranie danych o wydajności maszyn oraz ich stanu technicznego, co pozwala na przewidywanie awarii i planowanie konserwacji.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Pomimo licznych korzyści, automatyzacja linii produkcyjnych niesie ze sobą także pewne wyzwania, które przedsiębiorstwa muszą uwzględnić podczas wdrażania nowych technologii. Przede wszystkim jednym z największych problemów jest wysoki koszt początkowy inwestycji w nowoczesne maszyny i systemy automatyzacji. Dla wielu firm może to stanowić barierę wejścia, szczególnie dla małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie automatyzacji często wiąże się z koniecznością zmiany organizacji pracy oraz dostosowania umiejętności zespołu do nowych wymagań. Dodatkowo istnieje ryzyko związane z bezpieczeństwem danych oraz cyberatakami, które mogą wpłynąć na funkcjonowanie zautomatyzowanych systemów. Firmy muszą inwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych, aby minimalizować te zagrożenia.

Jak wdrożyć automatyzację linii produkcyjnych krok po kroku

Wdrożenie automatyzacji linii produkcyjnych to proces wymagający starannego planowania i realizacji kilku kluczowych kroków. Na początku warto przeprowadzić szczegółową analizę obecnych procesów produkcyjnych oraz zidentyfikować obszary, które można zautomatyzować. Należy określić cele automatyzacji oraz oczekiwane korzyści, co pomoże w dalszym etapie podejmowania decyzji o wyborze odpowiednich technologii. Następnie warto zaangażować wszystkie zainteresowane strony – zarówno menedżerów, jak i pracowników – aby uzyskać ich wsparcie oraz pomysły na usprawnienia. Kolejnym krokiem jest wybór dostawców technologii oraz sprzętu potrzebnego do automatyzacji linii produkcyjnej. Ważne jest również opracowanie planu szkoleń dla pracowników, aby zapewnić im odpowiednie umiejętności do obsługi nowych systemów. Po wdrożeniu technologii należy monitorować wyniki oraz efektywność nowych rozwiązań, aby móc dokonywać ewentualnych korekt i optymalizacji procesów.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co przyczynia się do zwiększenia efektywności i jakości produkcji. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu elementów pojazdów, takich jak silniki czy nadwozia. Dzięki automatyzacji procesy te są szybsze i bardziej precyzyjne, co pozwala na zwiększenie wydajności oraz redukcję błędów. W branży elektronicznej automatyzacja jest niezbędna do produkcji skomplikowanych układów scalonych, gdzie precyzja jest kluczowa. Zautomatyzowane linie montażowe pozwalają na szybkie wytwarzanie komponentów, które następnie trafiają do różnych urządzeń elektronicznych. W sektorze spożywczym automatyzacja również odgrywa ważną rolę, zwłaszcza w pakowaniu i etykietowaniu produktów. Systemy automatyczne mogą szybko i dokładnie pakować żywność, co zwiększa wydajność i zmniejsza ryzyko zanieczyszczenia. W branży farmaceutycznej automatyzacja procesów produkcyjnych jest kluczowa dla zapewnienia zgodności z rygorystycznymi normami jakości oraz bezpieczeństwa.

Jakie są trendy w automatyzacji linii produkcyjnych na przyszłość

W miarę rozwoju technologii, automatyzacja linii produkcyjnych ewoluuje, a nowe trendy zaczynają kształtować przyszłość przemysłu. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz optymalizacja procesów w czasie rzeczywistym, co znacząco zwiększa efektywność produkcji. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia komunikację między maszynami oraz zbieranie danych o ich wydajności. Dzięki IoT przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz podejmować decyzje oparte na danych. Automatyzacja staje się także coraz bardziej elastyczna, co pozwala firmom na szybsze dostosowywanie się do zmieniających się potrzeb rynku. Wprowadzenie modułowych systemów automatyzacji umożliwia łatwe modyfikowanie linii produkcyjnych bez konieczności dużych inwestycji. Dodatkowo, rośnie znaczenie zrównoważonego rozwoju w kontekście automatyzacji, co prowadzi do poszukiwania rozwiązań energooszczędnych oraz minimalizujących wpływ na środowisko.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanych liniach produkcyjnych

Praca w zautomatyzowanych liniach produkcyjnych wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Przede wszystkim istotne jest zrozumienie zasad działania maszyn oraz systemów automatycznych, co pozwala na ich efektywną obsługę i konserwację. Wiedza z zakresu programowania i inżynierii mechanicznej staje się coraz bardziej cenna, ponieważ wiele zautomatyzowanych systemów wymaga umiejętności programowania oraz dostosowywania ich do specyficznych potrzeb produkcji. Ponadto, umiejętność analizy danych jest kluczowa w kontekście monitorowania wydajności maszyn oraz identyfikowania obszarów do poprawy. Pracownicy powinni być również otwarci na ciągłe uczenie się i rozwijanie swoich kompetencji, aby nadążać za dynamicznymi zmianami technologicznymi. Umiejętności interpersonalne są równie ważne, ponieważ praca w zautomatyzowanym środowisku często wymaga współpracy z innymi członkami zespołu oraz komunikacji z działami technicznymi i zarządzającymi.

Jakie są koszty wdrożenia automatyzacji linii produkcyjnych

Koszt wdrożenia automatyzacji linii produkcyjnych może być znaczący i zależy od wielu czynników, takich jak rodzaj technologii, skala produkcji oraz specyfika branży. Na początku należy uwzględnić koszty zakupu sprzętu i technologii, które mogą obejmować roboty przemysłowe, systemy zarządzania produkcją czy urządzenia pomiarowe. Koszt ten może być różny w zależności od producenta oraz funkcji oferowanych przez dany system. Kolejnym istotnym elementem są koszty instalacji oraz uruchomienia nowych technologii, które mogą wymagać specjalistycznej wiedzy i doświadczenia ze strony dostawców lub konsultantów. Należy również pamiętać o kosztach szkoleń dla pracowników, którzy będą musieli nauczyć się obsługi nowych systemów oraz dostosować swoje umiejętności do zmieniających się warunków pracy. Oprócz tego warto uwzględnić koszty utrzymania systemu automatycznego, takie jak serwisowanie maszyn czy aktualizacje oprogramowania.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii produkcyjnych

Aby wdrożenie automatyzacji linii produkcyjnych było skuteczne i przyniosło oczekiwane rezultaty, warto stosować kilka najlepszych praktyk. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy obecnych procesów produkcyjnych przed rozpoczęciem jakichkolwiek działań związanych z automatyzacją. Zrozumienie mocnych stron oraz słabości istniejącego systemu pozwoli na lepsze zaplanowanie działań oraz wybór odpowiednich technologii. Po drugie, warto zaangażować pracowników na każdym etapie procesu wdrażania – ich doświadczenie i wiedza mogą okazać się nieocenione przy identyfikacji problemów oraz proponowaniu rozwiązań. Kolejną praktyką jest stopniowe wdrażanie automatyzacji zamiast jednoczesnego wprowadzania wszystkich zmian – podejście to pozwala na testowanie nowych rozwiązań w mniejszej skali przed ich pełnym wdrożeniem. Ważne jest również regularne monitorowanie wyników po wdrożeniu technologii – analiza danych pozwala na bieżąco oceniać efektywność nowych rozwiązań oraz dokonywać ewentualnych korekt w celu optymalizacji procesów.